ブレーキパッド ディスクブレーキを構成する部品の一つで、キャリパー内にセットされたブレーキパッドを油圧でキャリパー内にあるピストンを押し出し、ブレーキパッドをローターに接触させ、リリースさせる働きをする。 ディスクブレーキを構成する部品の一つで、キャリパー内にセットされたブレーキパッドを油圧でキャリパー内にあるピストンを押し出し、ブレーキパッドをローターに接触させ、リリースさせる働きをする。ブレーキローター同様、耐熱性能が求められる。 素材は主に鋳鉄であるが、スポーツ系にはアルミ合金も採用されている。   |

K4パッド(軽自動車用ブレーキパッド)

軽自動車の運転シーンを考え抜き、軽くペダルを踏めばグッと効く、高速走行でもグッと効く、どんな場面でも安全、安心、快適な走りをサポートする軽自動車用ディスクブレーキパッドです。 <下記の方には特にオススメ> |

ディスクローター(4輪車用)(消耗品) ディスクブレーキを構成する部品の一つで、このローターにブレーキパッドを押し付け制動力が得られる。 ディスクブレーキを構成する部品の一つで、このローターにブレーキパッドを押し付け制動力が得られる。4輪車用ディスクローターの素材は、鋳鉄(一般車用)と炭素繊維強化炭素複合材(スポーツ系輸入車やF1車輌等)の2種類に大別され、耐熱性能と放熱性能が求められる素材でできている。 |

ブレーキキャリパー(油圧式) ディスクブレーキを構成する部品の一つで、キャリパー内にセットされたブレーキパッドを油圧でキャリパー内にあるピストンを押し出し、ブレーキパッドをローターに接触させ、リリースさせる働きをする。 ディスクブレーキを構成する部品の一つで、キャリパー内にセットされたブレーキパッドを油圧でキャリパー内にあるピストンを押し出し、ブレーキパッドをローターに接触させ、リリースさせる働きをする。ブレーキローター同様、耐熱性能が求められる。素材は主に鋳鉄であるが、スポーツ系にはアルミ合金も採用されている。 |

ブレーキシュー(消耗品) ドラム式ブレーキを構成する部品で、ドラムにブレーキシューを押し当て、ブレーキシューに付けられた ドラム式ブレーキを構成する部品で、ドラムにブレーキシューを押し当て、ブレーキシューに付けられた摩擦材とドラムとの間に生じる摩擦力で制動力が得られる。 また、リアにドラムブレーキが多く用いられるが、パーキングブレーキ性能がディスクよりもドラムが効果的であり、両立させたドラムインディスク方式も増えてきている。   |

ブレーキライニング ブレーキシューに付けられた摩擦材で、対象となるドラムと接触する摩擦力で制動力が得られる。 ブレーキシューに付けられた摩擦材で、対象となるドラムと接触する摩擦力で制動力が得られる。素材は、ガラス繊維、ゴム、カシューダスト、フェノール樹脂、アラミド繊維、黒鉛等が配合されている。 求められる性能は、耐熱性、効きの安定性、ノイズレス、高寿命とされている。 こちらも消耗品であるが、小型車の場合は、ブレーキシューごと交換するケースが多く、中・大型車はブレーキライニング部分のみを張り替えて使用するのが一般的である。 |

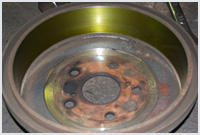

ブレーキドラム ドラムはブレーキシューを納める円状のもので、ブレーキシューやホイールシリンダー、リターンスプリング、シューホールドスプリング、アジャスティングスクリュー、バックプレートで構成されている。 ドラムはブレーキシューを納める円状のもので、ブレーキシューやホイールシリンダー、リターンスプリング、シューホールドスプリング、アジャスティングスクリュー、バックプレートで構成されている。ドラムの内側とブレーキライニングとの摩擦力により制動力が得られるが、効き低下の現象を防ぐ為にドラムの内側を研磨するメンテナンス方法も存在する。 |

ブレーキフルード 通称'ブレーキオイル'とも呼ばれるが、油圧式ブレーキの油圧系統に充填される液体である。 通称'ブレーキオイル'とも呼ばれるが、油圧式ブレーキの油圧系統に充填される液体である。ウエット沸点とドライ沸点で規格が定められている。 'DOT'はアメリカの規格で'BF'は日本の規格である。一般的にはDOT3が主流であるが、新車時からDOT4が充填されている車種も多くなってきている。 数字が上がっていくに従い性能は上がるが、その分吸湿性が高まってしまう為に交換頻度が早まってします。 競技等ではブレーキが高温にさらされる為、DOT5.1以上を使用する。 |

ブレーキシム ブレーキパッドの摩擦面の裏側に装着する薄い鉄板。 ブレーキパッドの摩擦面の裏側に装着する薄い鉄板。ブレーキノイズは様々な要因で起こるが、一般的なブレーキノイズは、作動時にブレーキ部品各所から振動が発生、その振動が集まり低い周波数から高い周波数まで様々なノイズを発生させる。 ブレーキシムの役割は、この振動を吸収しノイズへ変化させ難くする事と、ブレーキパッドが高温になりキャリパーピストンへ熱を伝え難くする事である。 |

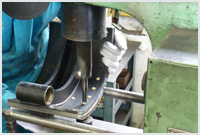

ブレーキライニング張り替え 左記は大型用のブレーキシューにライニング(摩擦材)をリベットでカシメている画像です。 左記は大型用のブレーキシューにライニング(摩擦材)をリベットでカシメている画像です。ライニングは摩耗しますので、ライニングだけを交換しブレーキシューは再利用しています。 自動車・各種車輌・建設機械、クレーン用バンドブレーキ等の張替え加工も行っております。 |

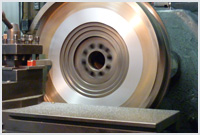

ディスクローター研磨乗用車用ブレーキディスクローターを研磨し平面度を向上させます。研磨工程は荒削り→仕上げ→研磨面の振れの測定です。 一回の研磨量はそのディスクローターの荒れ状態によって異なりますが、0.2㎜~0.5㎜程度です。 |

ブレーキドラム研磨 左記は乗用車用のブレーキドラムの研磨作業風景です。 左記は乗用車用のブレーキドラムの研磨作業風景です。ブレーキドラム内のブレーキライニングと摩擦する面を研磨しブレーキの効きが上がるようメンテナンスします。 大型車用のドラムも研磨して使用しています。 |

フライホイール(クラッチ)研磨 右記は大型車用フライホイールの研磨作業風景です。 右記は大型車用フライホイールの研磨作業風景です。旋盤にフライホイールを取り付け、クラッチディスクとの摩擦部を研磨し、外周のツバの部分も規定値に合わせ削ります。 画像では既に研磨されている(円の中心部)とこれから研磨する部分の差がハッキリと出ています。 |